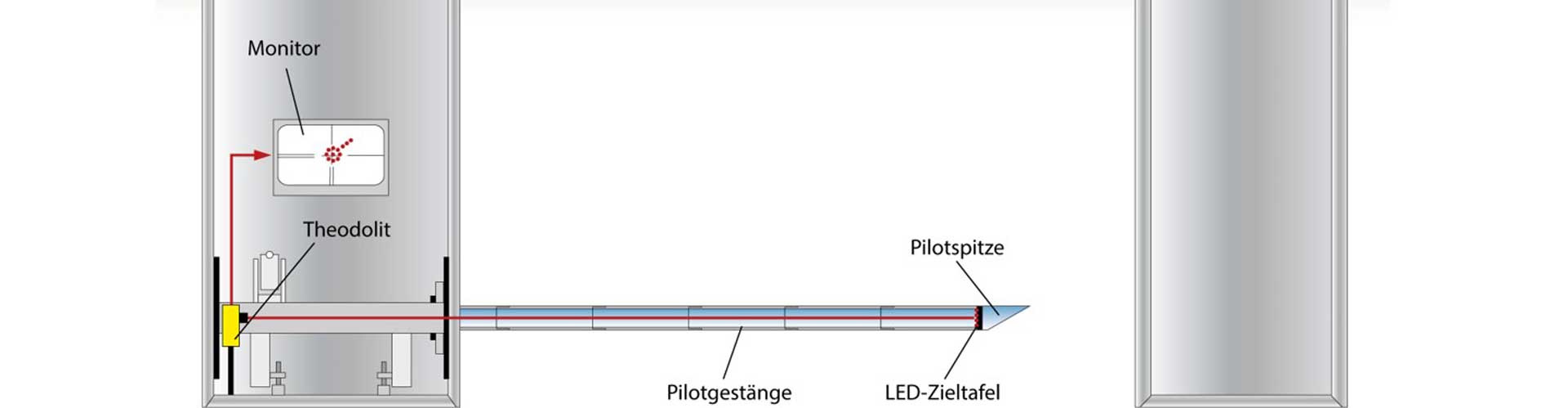

Der FrontSteer ist eine Technik im Bereich des Pilotrohrvortriebs, die für schwierige Bodenverhältnisse entwickelt wurde. Wenn normale Pilotrohrvortriebe nicht möglich sind, kommt diese Methode zum Einsatz. Sie ermöglicht die präzise Verlegung von Stahlschutzrohren (DN 400 + 600) oder Kanalvortriebsrohren (DN 300, 400 + 500) in Fels, steinigen Böden und nicht verdrängbaren Untergründen. Die maximale Bohrlänge beträgt 80 Meter.

Vorteil des Pilotrohr-Vortrieb 2.0 - FrontSteer:

- Präzise Installation: Pilotrohrbohrungen erlauben die punktgenaue Platzierung von Rohren und Leitungen.

- Wenig Oberflächenstörung: Die Methode ist besonders geeignet für städtische Gebiete mit begrenztem Platz.

- Wirtschaftliches Verfahren: Mit dem Rohrvortrieb vergleichbare Präzision, durch die effiziente Gerätetechnik jedoch meist Preisgünstiger.

Anwendungskriterien:

- Bezeichnung gem. Regelwerk DWA A 125: Pilotrohrvortrieb mit Bodenentnahme Punkt 6.1.3.2.3

- Durchmesser: 400 - 600 m

- Bohrlänge: 85 m

- Einbaubare Rohrmaterialien: Stahl, Steinzeug, Stahlbeton, Beton, Polymerbeton, Guss, PVC, KG, PE-HD-GFK, Wärmeverbundrohre

- Genauigkeit: 0,1%

- Anwendbar in Bodenklassen nach DIN 18319: LN 1-3 (d.h. auch sehr dicht gelagerte Böden) , LB 1-3, S1 (Steine), FD 1-3, FZ 1-4 (leichter und schwerer Fels).

- Einsatzgebiete: Zielgenaue grabenlose Verlegung von Stahlschutzrohren für Kanäle, Abwasserdruckleitungen, Wasserleitungen, Gasleitungen, Wärmeleitungen, Kabelleerrohre und Drainagen

- Einsatzorte: Querung von Flüssen, Straßen, Autobahnen, Gleisanlagen, Gebäuden, Plätzen und Biotopen. Längsverlegung in Engstellen, bei großen Verlegetiefen und vielen Fremdleitungen.